Nettmeny

Produktsøk

Språk

Avslutt meny

Nyheter

Hjem / Nyheter / Bransjyheter / Materialvalg og korrosjonsbeskyttelse for eksplosjonssikre aksialstrømvifter i tøffe miljøer

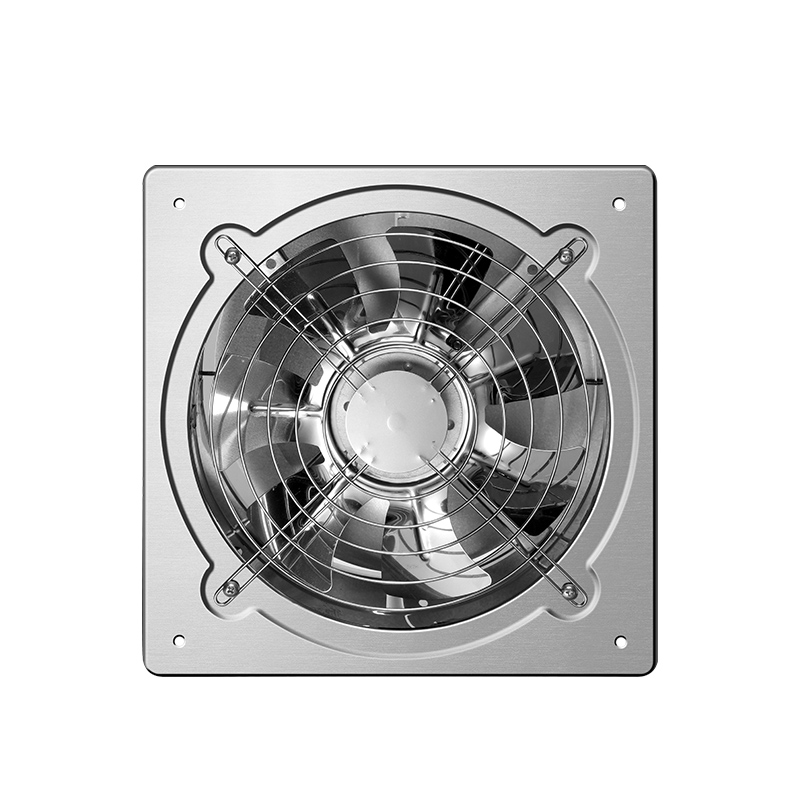

Materialvalg og korrosjonsbeskyttelse for eksplosjonssikre aksialstrømvifter i tøffe miljøer

BransjyheterForfatter: admin

Introduksjon: Utfordringen med miljøstress

Sikre pålitelighet der feil ikke er et alternativ

- Industrielle miljøer preget av høy luftfuktighet, etsende kjemiske damper (f.eks. klor, svovelforbindelser) eller høye temperaturer utgjør betydelige utfordringer for ventilasjonsutstyr. For tidlig korrosjon fører ikke bare til ytelsesforringelse, men også kritisk for

eksplosjonssikker aksialstrømvifte , kompromitterer Ex-integriteten. - For B2B-innkjøp og sikkerhetsingeniører er det like viktig å velge riktig materiale og korrosjonsbestandighet som viftens aerodynamiske ytelse. Dette valget garanterer viftens langsiktige pålitelighet og overholdelse av sikkerhetsstandarder gjennom hele levetiden.

Materialvalg for korrosjon og kjemisk motstand

Kriterier for håndtering av etsende gasser og høy luftfuktighet

- Valget av byggemateriale er diktert av de spesifikke forurensningene som er tilstede. For eksempel krever miljøer med sure damper materialer som er motstandsdyktige mot lav pH-nedbrytning. Ingeniører som opptrer

Valg av aksialviftemateriale for korrosive gasser velger ofte avanserte kompositter (Fiberglass Armed Plastic, FRP) eller rustfrie stållegeringer til hus og impeller. -

Korrosjonsbestandige eksplosjonssikre aksialviftematerialer må spesifiseres basert på et nøyaktig kjemisk resistensdiagram i forhold til den maksimale forventede konsentrasjonen og temperaturen til det korrosive middelet. For løpehjulet kreves ikke-gnistgivende materialer som spesifikke aluminium eller bronselegeringer, som også må ha iboende korrosjonsbestandighet.

Sammenligning av korrosjonsbestandig materiale

Materialets egnethet bestemmes av den spesifikke kjemiske eksponeringen og nødvendig levetid.

| Grunnmateriale | Korrosjonsbestandighetsprofil | Temperaturgrense (ca.) | Typisk applikasjon |

| Karbonstål (standard) | Lav (krever tungt belegg) | $150^\circ C$ | Tørr, ikke-etsende industri |

| 316 rustfritt stål | Høy (utmerket kloridresistens) | $400^\circ C$ | Kjemisk prosessering, kystmiljøer |

| FRP/Kompositt | Veldig høy (utmerket syre/alkali-resistens) | $100^\circ C$ (spesifikke harpikser varierer) | Aggressiv røykeksos |

Marine karakter spesifikasjoner for salt og fuktighet

- Applikasjoner nær marine miljøer eller offshorerigger krever beskyttelse mot høy saltholdighet og fuktighet.

Eksplosjonssikker aksialstrømviftespesifikasjoner for marin kvalitet typisk påbud om bruk av 316-klasse rustfritt stål for eksponerte metallkomponenter eller spesialiserte, flerlags beleggsystemer for å forhindre kloridspenningskorrosjonssprekker og groper. Motorhuset og koblingsboksene må også oppfylle minimum IP-klassifiseringer (f.eks. IP66) for å utelukke inntrengning av fuktighet.

Termisk motstandskraft: Fungerer i høytemperaturmiljøer

Komponentens holdbarhet under ekstrem varme

- Høye omgivelsestemperaturer kan forringe isolasjonen, forårsake differensiell termisk ekspansjon og akselerere korrosjon. Spesifisering av

Høytemperatur eksplosjonssikker aksialstrømvifterangering krever kontroll av motorens isolasjonsklasse (f.eks. Klasse H for høyere grenser) og Ex T-rating (f.eks. T4 eller T3) som definerer maksimal overflatetemperatur. - Den strukturelle integriteten til viftehuset og løpehjulet må opprettholdes ved den forhøyede temperaturen. Impellere laget av standard plastkompositter kan miste stivhet, mens metallimpellere må utformes for å ta imot termisk ekspansjon uten å komme i kontakt med huset (krav uten gnistdannelse).

Overflatebelegg og beskyttelsesstandarder

Forbedrer levetiden gjennom beskyttende lag

- Når spesialiserte legeringer er for dyre eller komplekse, gir høyytelsesbelegg den nødvendige barrieren.

Industrielle vifteoverflatebeleggstandarder for kjemisk motstand veilede valget av beleggstype (f.eks. epoksy- eller sinkgrunning med polyuretan-toppbelegg) og nødvendig tørrfilmtykkelse (DFT). - Belegg må påføres sømløst for å forhindre hull, spesielt på sveiser og kanter, som er primære bruddpunkter. Beleggsystemet må også opprettholde sin integritet under viftens maksimale driftstemperatur og vibrasjonsbelastning.

Sammenligning av beleggsystem for korrosjonsbeskyttelse

Valg av beleggsystem avhenger av alvorlighetsgraden av den korrosive atmosfæren (ISO 12944-standard).

| Korrosivitetskategori (ISO 12944) | Miljøtype | Nødvendig malingssystem (eksempel) |

| C3 (middels) | By, industri, kyst med lav saltholdighet | Standard 2-lags epoksy/polyuretan (DFT $160 \mu m$) |

| C5-I (Very High Industrial) | Aggressive kjemiske anlegg, høy luftfuktighet | 3-lags sink/epoksy/polyuretan (DFT $280 \mu m$ ) |

Produksjon og kvalitetssikring for holdbarhet

Rollen til integrert produksjon og sertifisering

- Den langsiktige påliteligheten til en

eksplosjonssikker aksialstrømvifte i tøffe miljøer er validert av produsentens kvalitetskontroll. Shengzhou Qiantai Electric Appliance Co., Ltd., med sin sterke tekniske kraft og avanserte utstyr, sikrer nøyaktige produksjonstoleranser – avgjørende for å opprettholde gnistfrie klaringer og jevn beleggtykkelse. - Våre produkters samsvar, verifisert av China Quality Certification Center-sertifisering, sikrer B2B-kunder at de spesifiserte

Korrosjonsbestandige eksplosjonssikre aksialviftematerialer og belegg påføres konsekvent, noe som bidrar til den forlengede levetiden som kreves for kritiske eksos- og kjølesystemer i industrianlegg.

Konklusjon: Spesifisering av pålitelighet under tvang

- Spesifisere en

eksplosjonssikker aksialstrømvifte for alvorlige industrielle forhold er en kompleks ingeniøroppgave som krever en proaktiv tilnærming til material- og overflatebeskyttelse. Ved nøyaktig å vurdere miljøfaktorene og velge sertifisertEksplosjonssikker aksialstrømviftespesifikasjoner for marin kvalitet og robuste malingssystemer, B2B-anskaffelser sikrer langsiktig driftsintegritet og maksimerer sikkerhetsoverholdelse.

Ofte stilte spørsmål (FAQ)

- Spørsmål: Hvorfor foretrekkes 316 rustfritt stål fremfor 304 SS for

Eksplosjonssikker aksialstrømviftespesifikasjoner for marin kvalitet ?

A: 316 SS inneholder molybden, som betydelig øker motstanden mot gropkorrosjon i kloridmiljøer (saltspray), noe som gjør den langt overlegen 304 SS for kyst- eller offshoreapplikasjoner der høy saltholdighet er tilstede. - Spørsmål: Hvordan påvirker høy luftfuktighet den langsiktige påliteligheten til

eksplosjonssikker aksialstrømvifte motor?

A: Høy luftfuktighet øker risikoen for fuktinntrengning i motorviklingene og koblingsboksene. Dette akselererer isolasjonsnedbrytningen og kan føre til kortslutninger. Denne risikoen reduseres ved å bruke motorer med høy IP-klassifisering (f.eks. IP66) og spesialiserte tropiske (anti-sopp) isolasjonsbelegg. - Spørsmål: Hva er det primære hensynet når du utfører

Valg av aksialviftemateriale for korrosive gasser når det gjelder Ex-samsvar?

A: For eksplosjonssikker samsvar, er det primære hensynet kravet om gnistfri. Dette betyr at hvis metallkomponenter (som pumpehjulet) brukes, må materialet og klaringen deres konstrueres for å forhindre friksjonsgnister hvis det oppstår gnisninger, noe som ofte krever aluminium eller kompositthjul i et stålhus. - Spørsmål: Hva er forskjellen mellom den strukturelle temperaturgrensen og

Eksplosjonssikker aksialvifte ved høy temperatur T-rating?

A: T-klassifiseringen (f.eks. T4) definerer den maksimale overflatetemperaturen som er tillatt på motor/viftehuset for å forhindre antennelse av den omgivende farlige gass/støvblandingen. Den strukturelle temperaturgrensen definerer den maksimale temperaturen viftens mekaniske komponenter (lagre, blader) kan tåle uten for tidlig materialfeil. - Spørsmål: Hvordan verifiserer B2B-spesifikasjoner

Industrielle vifteoverflatebeleggstandarder for kjemisk motstand før kjøp?

A: Verifisering innebærer å be om produsentens beleggingsdatablad, som viser beleggstypen, total tørrfilmtykkelse (DFT) og en rapport som sertifiserer samsvar med standarder som ISO 12944 for den angitte korrosivitetskategorien (f.eks. C4 eller C5).